在全球製造業面臨淨零碳排與智慧製造雙重轉型之際,先進雷射技術正以其高精度、高效率、低能耗及非接觸式加工等顯著優勢,成為實現永續與高效生產的關鍵。

全球製造業正迎來一場雙重轉型:一方面是為應對氣候變遷而日益緊迫的「淨零碳排」壓力,另一方面則是追求更高效率與彈性的「智慧製造」升級。在這兩大浪潮的交匯點,先進雷射技術透過其高精度、高效率、低能耗及非接觸式加工等優勢,有望成為各行各業實現永續與高效智造的解決方案。

全球雷射產業發展概況與市場趨勢

根據市場預測,全球雷射產值將保持穩健成長,尤其在加工應用領域。高功率、超短脈衝和智慧化是當前雷射技術發展的核心方向;藍光雷射、超快雷射等新興技術,在電動車、半導體、再生能源等高價值產業中也展現出龐大的應用潛力。

雷射技術自問世至今已逾60年,其應用範疇廣泛,遍及各行各業。儘管部分應用如光儲存產業因技術取代的因素而逐漸衰退,但大多數應用如通訊、醫美、國防軍事、儀器等卻歷久彌新。

特別是工業雷射系統,預計未來幾年該市場規模將快速成長,到2029年將達到422.3億美元,複合年成長率高達10.8% 。其中,CO2雷射市場預計到2025年將達到24.3億美元。

其中,雷射加工(包含微影)長期以來一直是雷射技術最大的應用市場,2019年佔整體產值的42.5%,達到63.7億美元。其次是通訊與儲存應用,佔整體產值22.6%,約33.9億美元。除了這兩項應用在2019年略有下滑外,其他應用領域如醫美、科研軍事、感測儀器、娛樂/顯示/印刷等均呈現成長。

新興應用領域的持續拓展則是雷射產業成長的重要動力。例如,用於自駕車的光達(LiDAR)、積層製造(Additive Manufacturing)以及半導體製程微影(Lithography)設備等,都是隨著技術進步而被發掘的新應用。

CO2雷射 (CO2 Lasers)

CO2雷射在多個產業中的應用不斷增加,例如汽車製造業因其高精度和處理複雜設計的潛力,正逐步用CO2雷射切割機取代傳統切割系統;在醫療保健領域,CO2雷射廣泛應用於手術、診斷、皮膚科和牙科,以及心臟瓣膜、支架等醫療器械的製造,預計醫療保健領域在2025年至2037年期間將呈現最高的複合年成長率。

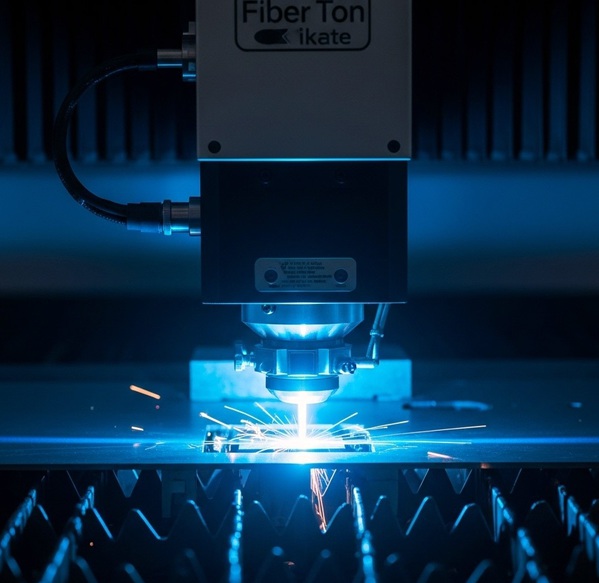

光纖雷射 (Fiber Lasers)

光纖雷射因其能源轉換效率高、光束品質佳、產品輕薄短小、營運成本低及壽命長等優點,被譽為21世紀的雷射系統。高功率單模態光纖雷射已進入千瓦功率等級,未來將繼續保持高度成長,朝10 kW的輸出功率邁進。

雷射技術在減碳製造中的效益

雷射技術透過取代傳統高耗能製程,展現卓越的節能效益。以雷射熱處理為例,它能夠取代傳統的烤箱和高週波熱處理製程,節能效果高達89.9%。工研院的案例顯示,某金屬扣件廠單一工件原需0.11度電進行高週波熱處理,改用雷射熱處理後僅需0.01度電。若以每年生產4148萬件工件計算,可節省430萬度電,並減少約2,387噸的二氧化碳排放 。

雷射切割技術以其高精度著稱,能夠依據設計需求精準切割材料,極大地降低了材料浪費。此外,新型雷射設備採用先進的冷卻系統和自動化技術,有效降低了運行中的閒置時間和總能耗。例如,有研究顯示,使用光纖雷射可以將操作成本降低約40%。

| 圖一 : 高功率單模態光纖雷射已進入千瓦功率等級,未來將繼續保持高度成長。 |

|

在重工業領域,雷射銲接技術在H型鋼構製造中也有極佳碳效益,透過新技術直接熔接,生產速度可從20天縮減至3天,產能提升五倍,同時有效節能減碳80%。

除了能源效率,雷射技術還在減少材料浪費和污染排放方面發揮作用。雷射熔覆技術能夠修復加工器具的受損表面,使其恢復原有工作效能,從而減少更換新物件的成本和資源消耗。雷射快速且精密的加工特性,使其能夠替代傳統製造方法,節省原料並減少廢棄物料的產生。

超快雷射的「冷加工」特性與優勢

超快雷射(Ultrafast Lasers)通常指皮秒(10^-12秒)或飛秒(10^-15秒)等級的雷射,其最顯著的特性是「冷加工」。這種極短的脈衝時間使得雷射能量能夠高度集中,在材料與雷射光束接觸的瞬間,材料會直接汽化形成電漿態,而來不及將熱量傳遞到附近未被加工的區域。

而對於電子元件精密加工和熱敏感的應用來說,超快雷射的「冷加工」特性更帶來多項優勢,例如加工區域沒有高熱、沒有受損變黑、沒有明顯碎片,也沒有破裂痕跡。這與傳統的「熱加工」雷射(如連續式CO2或光纖雷射)形成鮮明對比,傳統雷射會將大量熱量傳導到加工點周邊,導致毛邊、掛渣等現象,影響加工品質並增加後續處理成本。超快雷射的冷加工特性則能獲得高品質的加工效果,尤其適用於對熱效應敏感的材料。

超快雷射的「冷加工」特性直接使得對熱敏感材料(如薄金屬、玻璃和半導體)進行高精度、高品質加工成為可能,因為它最大限度地減少了熱損傷。這種能力對於製造下一代電子元件和精密醫療器械至關重要,是其在先進製造中不可或缺的基礎。

雷射技術的主要產業應用

雷射技術可被運用在各行各業中,然而近期,其在再生能源產業、精密量測,以及半導體加工的發展扮演著越來越重要的角色。

| 圖二 : 超快雷射的「冷加工」特性對於電子元件和精密醫療器械至關重要。 |

|

以太陽能(光伏)電池製造為例,雷射切割技術被用於晶體矽片的精確切割,實現高效、低損耗的矽片生產,進而提高光伏元件的效率和產量。此外,雷射打孔技術則應用於太陽能電池片的加工,透過製作小孔提高光吸收效率,減少反射損失,以及用於電池與組件之間的電線連接孔和光伏玻璃背板的打孔,有助於推動太陽能科技的發展,促進可再生能源的利用。

再者,雷射也也助於碳化矽(SiC)晶圓研磨,例如台灣所研發的技術能將碳化矽晶圓的硬度從約3000 HV顯著降低至60 HV,大幅減少後續加工的時間和成本。

而對於精密量測應用,特別是半導體及封測,利用雷測專業晶圓檢測設備,分析晶圓上的線寬、間距、表面粗糙度以及薄膜厚度,並透過CNC自動影像量測系統和X-Ray非破壞穿透式檢測設備檢測晶圓和晶片,確保每一層結構和焊點都達到設計要求,並進行缺陷分析和故障排除。

至於PCB製造及組裝,透過AOI(自動光學檢測)、X射線檢測和雷射測量等先進設備,精確檢測出微小缺陷,如線路斷裂、短路和元件錯位,有效降低返工和維修成本。

其他如航太、醫療器械、汽車製造、精密機械加工,雷射測量同樣在這些領域的精密零部件製造中發揮關鍵作用,確保尺寸精度和表面品質符合設計規範 。

挑戰與展望

儘管先進雷射技術在減碳與智慧製造領域展現出巨大潛力,其普及與深度應用仍面臨一些挑戰。

首先就是普及化與規模化,儘管雷射技術提供了顯著的優勢,但要將其應用從利基市場推向大規模生產,仍需解決成本效益問題 。工業雷射設備的初期安裝成本高昂,且後續維護費用不菲,這對許多企業構成進入障礙。

再者就是智慧製造整合挑戰,要將先進雷射設備與企業現有的資訊技術(IT)和營運技術(OT)基礎設施整合,可能因舊有系統和數據孤島的存在而變得複雜。

最後就是人才短缺的問題,智慧轉型需要具備人工智慧、數據分析和雲端整合能力的跨領域人才。但目前超過70%的企業表示,面臨此類人才短缺問題,尤其是在跨領域整合管理方面。這也直接阻礙了先進雷射解決方案的廣泛採用和規模化,儘管這些方案已證明能帶來顯著效益,還需解決經濟和人才層面的結構性問題。